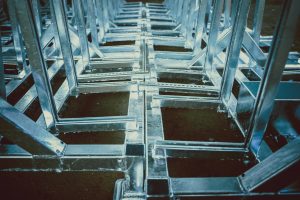

Przygotowanie konstrukcji do cynkowania

Cynkowanie ogniowe to bez wątpienia jedna z najbardziej korzystnych cenowo i trwałych metod zabezpieczenia antykorozyjnego stali. Co więcej, jest bezpieczna dla środowiska a uzyskany efekt utrzymuje się przez wiele lat w nienaruszonym stanie. Sprawdza się zarówno do zabezpieczania małych elementów jak również bardzo pokaźnych konstrukcji.

Cynkowanie stosowane jest już od ponad 250 lat i nadal cieszy się niesłabnącą popularnością w wielu gałęziach przemysłu. Elementy ocynkowane możemy znaleźć praktycznie wszędzie, jest to bowiem uniwersalny i skuteczny sposób ochrony elementów stalowych przed rdzą. Zabezpieczenie stali poprzez nałożenie powłoki cynkowej wykazuje swoje działanie nawet w przypadku zerwania jej ciągłości, ponieważ dzięki zjawisku tzw. ochrony katodowej, korozji podlega powłoka a nie chroniony przez nią element.

Cynkowanie ogniowe

Cynkowanie ogniowe, zwane także cynkowaniem zanurzeniowym, to proces polegający na zanurzeniu danego przedmiotu w ciekłej kąpieli cynkowej na kilka minut. Cynk w tej formie dociera nawet do trudno dostępnych miejsc i tworzy warstwę o grubości nawet do kilkuset mikrometrów, a dzięki wysokiej temperaturze (ok 450ºC) trwale przylega do powierzchni tworząc odporną, nieprzepuszczalną powłokę. Choć sam etap zanurzenia nie trwa długo, to aby powłoka była wysokiej jakości, element poddawany cynkowaniu wymaga odpowiedniego przygotowania powierzchni.

Już na etapie projektowania danego elementu powinno wziąć się pod uwagę czy będzie on poddawany procesowi cynkowania ogniowego, bowiem konieczne jest uwzględnienie otworów technologicznych takich jak otwory przelewowe, odpowietrzające i uchwyty do podnoszenia. Przed samym przystąpieniem do opuszczenia cynkowanego detalu do wanny z ciekłym cynkiem niezbędne jest jego oczyszczenie ze wszelkiego typu zanieczyszczeń typu: rdza, zgorzeliny, szlaki spawalnicze czy pozostałości ze smarów i olejów.

Przygotowanie konstrukcji do cynkowania.

Proces przygotowania fizykochemicznego przebiega w kilku etapach:

- Obróbka strumieniowo-ścierna lub wibrościerna – wykorzystując strumień sprężonego powietrza z dodatkiem elementu ściernego lub wygładzarkę wibracyjną usuwane są z powierzchni elementu wszelkie zanieczyszczenia czy pozostałości starszych powłok antykorozyjnych.

- Odtłuszczanie – czyli poddanie elementu działaniu nieorganicznych roztworów o odczynie alkalicznym, kwaśnym i neutralnym powodując usunięcie substancji woskowatych i olejów, które stanowią barierę w zajściu reakcji żelaza z cynkiem.

- Trawienie – to etap polegający na pozbyciu się z powierzchni substancji o charakterze niemetalicznym, które powstają w procesie walcowania czy wyżarzania poprzez zanurzenie elementu w kwasie solnym, kwasie chlorowodorowym lub fluorowodorowym ( w zależności od rodzaju zanieczyszczeń).

- Topnikowanie – to etap, którego celem jest pozbycie się z powierzchni tlenków, które mogłyby spowodować utlenianie się stali i uniemożliwić właściwe nałożenie powłoki cynkowej. Do tego celu wykorzystuje się roztwór wodny chlorku cynku i chlorku amonu.

- Suszenie – to wbrew pozorom etap wymagający ostrożności i skrupulatności, bowiem istotne jest tutaj kontrolowanie temperatury i czasu. Zbyt gwałtowna zmiana temperatury może spowodować zapalenie się substancji używanych przy topnikowaniu a zbyt długi czas może wpłynąć na dalsze trawienie żelaza i powstanie związków, które mają niekorzystny wpływ na sam proces cynkowania.

Dopiero tak przygotowany detal może trafić do ostatecznego etapu jakim jest zanurzenie w kąpieli cynkowej. Końcowym etapem cynkowania ogniowego jest obróbka w celu usunięcia ewentualnych zacieków i poprawienia otworów. Przygotowanie konstrukcji do cynkowanie jest bardzo ważną czynnością aby wszystko przebiegło sprawnie.

Jeśli powłoka cynkowa została nałożona prawidłowo, to w zależności od jej grubości, środowiska w jakim ocynkowany element będzie eksploatowany oraz erozji mechanicznej, powinna spełniać swoje zadanie co najmniej kilkadziesiąt lat.

Przygotowanie konstrukcji do cynkowania.

Naszym nieustannym dążeniem jest świadczenie usług w zakresie obróbki metali i nakładania powłok cynkowych na metale zgodnych z oczekiwaniami klienta.

Aktualności