Aby prawidłowo wykonać cynkowanie ogniowe elementu należy cały ten proces wykonać według określonych kroków. Pominięcie któregoś lub poświęcenie mu zbyt mało uwagi może skończyć się powłoką cynkową, która nie będzie wystarczająco wytrzymała. Dlatego tez poniżej przedstawiamy wszystkie etapy cynkowania ogniowe, który musi przejść każdy element, aby powłoka cynkowa dawała maksymalną ochronę przed korozją.

Wykonanie całego procesu krok po kroku, zgodnie z zaleceniami pozwala nam otrzymać mechanicznie trwałą i nieprzepuszczalną powłokę cynkową chroniąca materiał stalowy przed korozją i tym samym zapobiegając niszczeniu stali.

Etap I cynkowania ogniowego – Obróbka strumieniowo-ścierna:

W tym etapie musimy zadbać o to, aby na powierzchni cynkowanego elementu nie było elementów niejednorodnych przylegających do nich. Najczęściej wykonujemy to w sposób mechaniczny.

Zanieczyszczenia tj.: piasek, rdza, zgorzelina, żużel czy pozostałości starej powłoki antykorozyjnej, usuwane są właśnie metodą obróbki strumieniowo-ściernej.

Obróbka strumieniowo-ścierna polega na użyciu strumienia sprężonego powietrza wzbogaconego o materiał ścienny – staliwo, żeliwo, ziarna cięte z drutu stalowego. Powierzchnia poddana takiemu strumieniowi zostaje oczyszczona z wszelkich niedoskonałości.

Obróbka strumieniowo-ścierna jest metodą ekonomiczną i bezpieczną dla środowiska.

Etap II cynkowania ogniowego – Odtłuszczanie:

Elementy stalowe przed ocynkowaniem powinny być całkowicie wolne od tłuszczu, substancji woskowych czy też olejowych. Każda taka substancja może doprowadzić do złego połączenia cynku ze stalą.

Etap odtłuszczania ma na celu uzyskanie chemicznie czystej powierzchni, na której powstanie stop stali z cynkiem.

Etap III cynkowania ogniowego – Trawienie:

Trawienie odbywa się najczęściej jako kąpiel w kwasie solnym, którego zadaniem jest oczyszczenie powierzchni z wszelkich elementów niemetalicznych takich jak rdza, zgorzelina czy też inne produkty korozji.

W wyjątkowych sytuacjach, kiedy usunięcie piasku z elementów żeliwnych poprzez trawienie w kwasie chlorowodorowym nie przynosi oczekiwanych efektów, można zastosować roztwór kwasu fluorowodorowego, bądź mieszaninę kwasów chlorowodorowego i fluorowodorowego.

Etap IV cynkowania ogniowego – Topnikowanie:

Etap ten polega na zanurzeniu elementów stalowych w roztworze wodnym chlorku cynku i chlorku amonu (ZnCl2/NH4Cl), celem zapewnienia prawidłowego przebiegu reakcji chemicznych zachodzących podczas cynkowania.

W metodzie suchej chlorek amonu stanowi 15% roztworu, natomiast w mokrej sole występują w proporcji 1:3. Zadaniem topników jest oczyszczenie powierzchni stalowych ze śladowych ilości tlenków, co skutecznie minimalizuje ryzyko utlenienia stali przed jej wprowadzeniem do płynnej kąpieli cynkowej.

Etap V cynkowania ogniowego – Suszenie:

Po kąpieli topnikowej elementy stalowe muszą poddać suszeniu w wysokiej temperaturze. Odbywa się w przedziale temperatury 120°C-150°C. Na tym etapie niezwykle istotne jest kontrolowanie temperatury, ponieważ zbyt gwałtowna zmiana warunków termicznych może doprowadzić do zapalenia substancji chemicznych wchodzących w skład topnika. Suszenie powinno być przeprowadzone sprawnie i szybko, by zapobiec trawieniu żelaza i powstawaniu związków żelazowych wpływających niekorzystnie na procesy z udziałem topników.

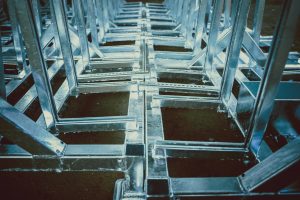

Etap VI cynkowania ogniowego – Cynkowanie:

Ostatni etap procesu cynkowania ogniowego polega na zanurzeniu uprzednio przygotowanego podłoża stalowego w kąpieli stopionego cynku o temperaturze 445°C-455°C.

W tych warunkach cynk i żelazo ulegają bardzo szybkiej reakcji chemicznej, co skraca czas zanurzenia powierzchni stalowych w ciekłym cynku do kilku minut. Na drodze dyfuzji, czyli przenikania atomów cynku w zewnętrzną warstwę stali, powstaje powierzchniowy stop żelazo-cynk zawierający różny stosunek obydwu składników.

Ogniowa powłoka cynkowa po ostudzeniu w wodzie cechuje się wysoką odpornością mechaniczną i estetycznym wyglądem.