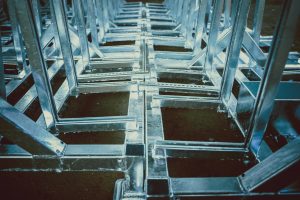

Cynkowanie ogniowe to proces, który polega na pokrywaniu stali warstwą cynku w celu ochrony przed korozją. Jest to jedna z najskuteczniejszych metod zabezpieczania elementów metalowych, zwłaszcza w warunkach atmosferycznych, gdzie narażone są na działanie wilgoci i innych czynników. W artykule omówimy, jakie są rodzaje powłok cynkowych, co się dzieje, gdy powłoka cynkowa zostanie uszkodzona oraz czy powłoki cynkowe można malować proszkowo.

Powłoki cynkowe

Za pomocą cynkowania ogniowego uzyskuje się na wyrobach stalowych i żeliwnych powłoki cynkowe o grubości od 70 do 150 µm. Taka grubość powłoki cynkowej pozwala na skuteczne zabezpieczenie antykorozyjne ocynkowanego wyrobu na szereg długich lat. W umiarkowanych warunkach obciążenia korozyjnego, szacuje się, że trwałość powłok cynkowych wynosi od 30 do 50 lat. Zgodnie z normą PN-EN ISO 1461, grubość powłoki cynkowej mierzy się w µm za pomocą specjalnych urządzeń, takich jak ultrametry, lub podaje się masę powłoki cynkowej w g/m².

Skuteczność zabezpieczenia stali przed korozją w procesie cynkowania ogniowego zależy przede wszystkim od struktury oraz grubości powłoki cynkowej. Grubość powłoki cynkowej jest uzależniona od kilku kluczowych czynników:

- Grubość stali. Im grubszy materiał, tym większa grubość powłoki cynkowej. Na przykład, dla stali o grubości 6 mm i większej, średnia grubość powłoki wynosi około 85 µm, podczas gdy dla stali o grubości poniżej 1,5 mm, grubość powłoki spada do około 45 µm.

- Skład chemiczny stali. Zawartość fosforu i krzemu w stali wpływa na proces cynkowania. Wyższa zawartość tych pierwiastków może prowadzić do grubszej powłoki.

- Temperatura kąpieli cynkowej. Wyższa temperatura może przyspieszyć proces cynkowania, ale również wpłynąć na grubość powłoki.

- Czas przetrzymywania w kąpieli cynkowej. Dłuższy czas zanurzenia elementu w cynku skutkuje grubszą powłoką, co zwiększa ochronę przed korozją.

- Chropowatość powierzchni. Powierzchnie o większej chropowatości mogą sprzyjać lepszemu przyleganiu cynku, co również wpływa na grubość powłoki.

Warto również zwrócić uwagę na różnice w grubości powłok cynkowych na stalowych elementach gwintowanych. Na przykład, dla średnicy gwintu powyżej 20 mm, minimalna miejscowa grubość powłoki wynosi 45 µm, co zapewnia odpowiednią ochronę przed korozją.

Zrozumienie tych różnic i czynników wpływających na grubość powłok cynkowych jest kluczowe dla zapewnienia długotrwałej ochrony stali i żeliwa przed korozją, co jest szczególnie istotne w zastosowaniach przemysłowych i budowlanych.

Uszkodzenie powłoki cynkowej

Nawet przy zachowaniu największej staranności podczas procesu cynkowania ogniowego, może dochodzić do powstania miejscowych usterek w powłoce cynkowej. Uszkodzenia te mogą być spowodowane błędami konstrukcyjnymi, które wystąpiły przy projektowaniu elementów stalowych przeznaczonych do ocynkowania.

Niewłaściwe zaprojektowanie otworów odpowietrzających w profilach zamkniętych, takie jak zbyt małe średnice czy ich umiejscowienie na niewłaściwej wysokości, może prowadzić do gromadzenia się cynku w nieodpowiednich miejscach. Dodatkowo, obecność pozostałości po kwasie, farbie anty-rozpryskowej lub innych zanieczyszczeniach przed cynkowaniem może również przyczynić się do powstania wad w powłoce.

W przypadku, gdy powłoka cynkowa zostanie uszkodzona, suma poszczególnych miejsc naprawy nie powinna przekraczać około 0,5% łącznej powierzchni ocynkowanego elementu, a pojedynczy obszar bez powłoki nie może być większy niż 10 cm² (co odpowiada kwadratowi o boku około 31 mm).

Warto zaznaczyć, że ochrona elektrochemiczna cynku jest wystarczająca do zabezpieczenia małych, przypadkowych uszkodzeń powłoki. Jednak w przypadku większych uszkodzeń, które wynikają z błędów konstrukcyjnych lub nieprzestrzegania wymagań technologicznych, konieczne jest przeprowadzenie naprawy uszkodzonej powłoki cynkowej. Ignorowanie tych uszkodzeń może prowadzić do szybszej korozji odsłoniętej stali, co z czasem może osłabić integralność strukturalną elementu.

Malowanie proszkowe ocynku

Malowanie proszkowe stali ocynkowanej to niezwykle popularny proces, który oferuje wiele korzyści, zarówno w zakresie ochrony, jak i estetyki. Dzięki malowaniu proszkowemu można uzyskać trwałą i odporną powłokę, która skutecznie chroni stal przed korozją oraz działaniem niekorzystnych warunków atmosferycznych. Jedną z głównych zalet tego procesu jest znacznie wydłużona żywotność powłoki malarskiej. Farba proszkowa równomiernie rozprowadza się na powierzchni stali ocynkowanej, tworząc gładką i trwałą powłokę, co sprawia, że elementy te są bardziej odporne na uszkodzenia mechaniczne oraz działanie czynników atmosferycznych, takich jak wilgoć czy promieniowanie UV.

Malowanie proszkowe stali ocynkowanej poprawia również estetykę powierzchni. Dzięki szerokiej gamie dostępnych kolorów i efektów, można nadać elementom ze stali ocynkowanej atrakcyjny wygląd, dostosowany do indywidualnych preferencji i stylu.

Aby malowanie proszkowe było skuteczne, kluczowe jest odpowiednie przygotowanie powierzchni ocynku. Należy dokładnie oczyścić stal z wszelkich zanieczyszczeń, takich jak kurz, rdza i oleje, aby zapewnić dobrą przyczepność farby. Farby proszkowe do malowania ocynku zawierają specjalne dodatki, które poprawiają ich przyczepność oraz umożliwiają skuteczne odprowadzanie gazów powstałych podczas utwardzania, co eliminuje ryzyko uszkodzeń powłoki.

Podsumowując, malowanie proszkowe ocynkowanych elementów stalowych to efektywny sposób na ochronę i ulepszenie ich powierzchni, zapewniający długotrwałą estetykę i odporność na korozję.